産業資材から食品包材まで幅広い分野でフィルム・シートを製造する総合樹脂加工メーカーである株式会社イノベックス。原材料の配合設計から加工方法の検討、製造までを一貫して自社で行える開発力を持ち、用途や課題に合わせた“最適な素材づくり”を実現しています。また、多様な加工設備を備えた工場では、厚み・強度・機能性などの細かな調整にも対応し、オーダーメイド製品の開発を得意としており、産業資材と食品包材という二つの事業領域を持つことで、景気変動の影響を受けにくい安定した事業基盤を構築。特に食品包材では、高度な衛生管理や品質管理のノウハウを生かし、安全性と機能性を両立した製品供給を行っています。技術力と柔軟な対応力を武器に、多様な産業のものづくりを支えています。

今回はそんなイノベックスの製造現場を支える工場長として活躍する高橋が、長いキャリアを通して実感したものづくりの醍醐味やイノベックスの未来の製造現場について語りました。

ーーイノベックスに入社したきっかけを教えてください

1992年に新卒でイノベックスの前身となる会社に入社し、気付けばもう34年が経ちます。大学では高分子工業科学・資源化学科に所属し、主にプラスチックの研究に取り組んでいました。当時から漠然と「化学を活かした仕事がしたい」という思いがあり、素材開発や環境・リサイクルに関わる分野に興味を持っていたので、就職活動でも自然と研究内容が活かせる会社を探していました。

イノベックスと出会ったのは、研究室の教授の紹介がきっかけです。実は教授と当社の創業者が知り合いで、その縁で話をいただいたんです。正直に言えば、当時は今とは社名も違い、決して知名度の高い会社ではありませんでした。それでも、化学を軸にしたものづくりができるという点に惹かれましたし、紹介という形だからこそ感じられる信頼のようなものもありました。

初めて本社を訪れたときは、歌舞伎座のすぐ近くにオフィスがあったことに驚かされました。こんな都会に本社があるのかと、半ばミーハーな気持ちもありましたね。一方で、実際に勤務する工場は関東の外れにあって、周囲の環境も静かで落ち着いており、生活するならこういう場所のほうがいいかもしれないと感じたのを覚えています。

また、私は学生時代にこの会社から奨学金をいただいていたこともあって、そのつながりも入社の後押しになりました。人との縁や自分がすでに何かしらの形で関わってきた企業だという安心感は大きく、そのような複数の理由が重なって、「この会社でなら、化学の知識を活かしながら腰を据えて働ける」と思い、入社を決めました。

ーー入社後の長いキャリアの中でどのような仕事に携わりましたか?

入社してからの34年間、私はずっと製造の現場に携わってきました。最初の頃は、とにかく目の前の製造工程を覚えて、一つひとつの作業を確実にこなすことに必死でしたが、経験を積むにつれて「ものを作るだけでは会社は成り立たない」という視点を持つようになりました。利益をどのように生み、どうマネジメントするのか。製造という軸を保ちながらも、経営視点を意識するようになったのはこの頃です。

入社20年程が経った頃、生産技術部へ異動になりました。ここでは、製造現場での経験に加えて、より技術的で専門的な知識が求められます。「どうすれば安定して生産できるか」「不良が起きないための条件は何か」を技術的に定義していく部署で、機械や製品を網羅的に理解しなければ務まりませんでした。この経験は私の視野を一気に広げてくれましたね。

そして2025年の春、工場長を任されました。工場長の仕事は本当に幅が広く、安全、品質、設備、コスト、人材など、工場にまつわる全てをマネジメントする立場です。品質には専任の品質保証部がありますが、製造現場で起こることは工場長として常に目を配らなければなりません。

その中で私が一番大切にしているのは、「ものづくりの面白さ」を現場の社員に伝えることです。ただ作業をして給料をもらうだけの仕事ではなく、自分の手で価値あるものを作り上げる喜びを感じてほしい。大きな機械に囲まれた工場は、一見すると迫力ばかりに目を奪われますが、その裏には技術者・作業者の知恵と工夫が詰まっています。それを伝えながら、一人ひとりがやりがいを持って働ける工場にしたいと思っています。

ーー工場長を務める工場ではどのようなものを製造していますか?

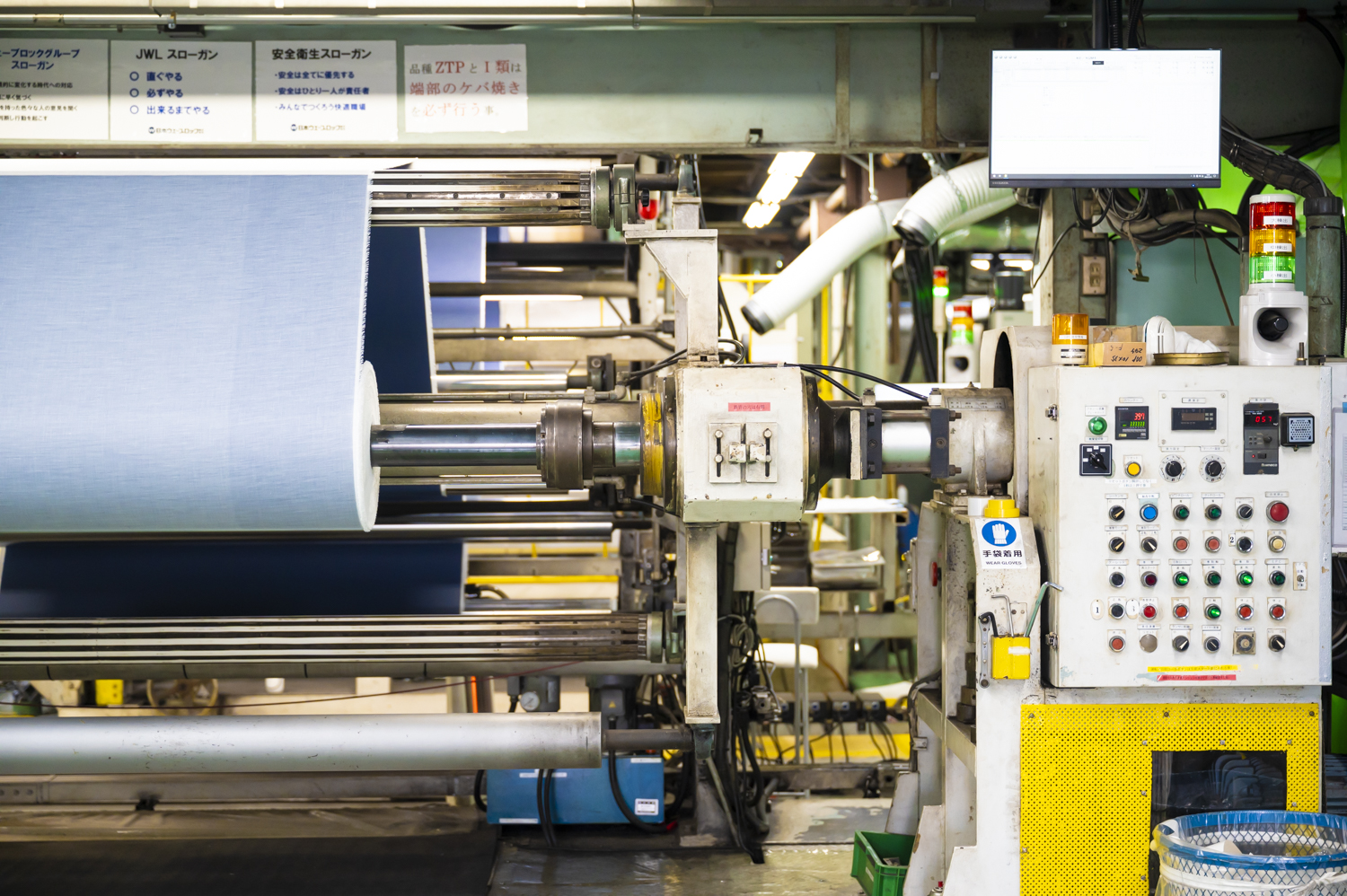

私たちが作っているのは、一般の方の目に触れることがほとんどない産業資材です。例えばポリエステルやガラス繊維の布を合成樹脂で挟んだビニール素材の「ターポリン」、建築工事の養生シートやトラックの荷台などを覆うために使われる「幌」など、これらは丈夫な生地が必要な場面で使われる素材で、昔から当社の主力製品です。ほかにも工事現場の防音対策に欠かせない防音シートなど、どれも暮らしの裏側で安全を支えているものばかり。直接的に消費者が手に取る製品ではありませんが、私たちのつくる素材が日常を安全に保つ一部になっているんです。

特殊な素材を加工するため、ものづくりもいわゆる「切ったり貼ったり」といった製造工程ではありません。原材料となる粉や液体を配合し、塊状にしてシートに圧延していく。まさに素材づくりの根幹から携わっています。技術開発部が配合のレシピを決めてはいますが、製造現場ではその日の気温や湿度、天気、機械の温度といったわずかな条件の違いで仕上がりが変わってしまう。だからその微妙な差をオペレーターが調整しながら、最適な状態に持っていく必要があります。

もちろん、このような状況に併せた微調整は誰でもできるものではなく、経験と己の感覚が物を言ういわゆる”職人技”。現在はそんな職人技を持つベテランオペレーターに支えられて私たちの工場は成り立っています。

常識にとらわれない探究心が良い製品を生み出す

数多くの挑戦の先にある圧倒的達成感がやりがいに

ーーこれまでのキャリアの中で印象深い仕事について教えてください

新しいものを生み出したり、技術的な壁を乗り越えたりした時の達成感は、やはり何にも代えがたいものがあります。特に印象に残っているのは、今から6年ほど前に携わったシート製造のプロジェクトです。原材料を練って薄いシート状に加工するラインがあるのですが、その製品で「フローマーク」と呼ばれるムラがどうしても発生し、品質の評価がグレー判定になってしまっていました。

フローマークとは、樹脂を2本のロールで押し出して50〜500ミクロンほどのシートにしていく際に、設備の特性上どうしても生じる木目のようなムラのことです。当時、社内ではこのムラは設備的に避けられないものだと思われていました。ところが輸入していた海外企業のシートには、そのムラがほとんど見られなかったのです。調べてみると、海外企業は当社の設備と比較して直径の大きい圧延設備を使っていることがわかりました。しかし、コスト面などを考えると私たちの設備をすぐに同じにするわけにはいきません。どうにか同じ設備のまま、このクオリティを出せないものかと模索が始まりました。

当時は円安で、輸入品に頼るよりも自社で生産を切り替えたほうが会社にとって大きなメリットがある時期でした。そこで技術コンサルタントにも参加してもらい、約1年半にわたり原因の分析と試作を繰り返しました。理論上「解決の糸口はある」と感じてはいたものの、もちろんすぐに成功するはずもなく、気づけば20回以上のトライ&エラーを重ねていました。正直このまま成功しないのではと諦めかけたこともありましたが、最終的に、従来の技術的常識から外れた全く新しい方法を発見し、フローマークを抑えることに成功したのです。

その後は、この新しい製造方法が理にかなったものであると現場スタッフに理解してもらうために、説明を重ねる日々。徐々に現場にも新たな製造方法が浸透し、結果として、海外企業からの輸入品を一部自社生産に切り替えることができ、会社の利益にも大きく貢献しました。技術的な突破が製品を変え、現場を変え、会社の未来にも影響を与える。その瞬間に立ち会えたのは、自分にとって大きな成功体験になっています。

ーー今後どのような工場をつくっていきたいですか?

ものづくりはやりがいのある仕事ですが、実際の現場では大変なことの方が多いです。特に当社の工場は決して新しい設備ばかりではなく、いわゆる“最先端の工場”とは言えません。古い建物や設備をどう維持・更新していくかが課題でもあります。そのため毎年数億円規模の設備投資を行い、この1〜2年は新規設備の導入も含め、より大きな投資判断が求められるようになってきました。私は直接製造に携わる機会は減ったものの、工場長として良いものづくりができる環境を整えることこそ、自分の役割だと感じています。

その環境づくりの一つとして、社員の声を積極的に吸い上げるようにしています。今年は現場のメンバーにアンケートを実施し、作業環境の改善点や困りごとを細かく聞き取りました。例えば、当社の工場は熱加工が多く、どうしても作業場が暑くなりがちです。「暑いのは当たり前」という従来の価値観を見直し、換気設備の改善や作業動線の見直しなど、実現できるところから順番に手をつけています。

また、生産部門は基本的に工場に来なければ仕事ができませんが、全社としてはフレックスタイム制度や在宅勤務を、業務に支障がない範囲で積極的に推奨しています。実際に事務系職種では在宅との併用が進み、効率化やワークライフバランスの向上を実感する社員も増えています。男性の育児休業取得者も出てきており、少しずつですが“工場の働き方”の体質にも変化が生まれています。

時代の変化とともに、働く環境は確実に進化しています。現場で働く一人ひとりがイノベックスで働いてよかったと思える環境をつくること。それが今の自分にとっての大切な使命になっています。

ーーイノベックスのものづくりの強みは何でしょうか?

イノベックスの強みは、産業資材だけにとどまらず、食品用包材の事業も展開している点にあります。しかも、単に素材を仕入れて加工するのではなく、原材料の配合そのものを自社で調整できることが最大の特徴です。お客様の課題に合わせて配合から変えていくというアプローチができるメーカーは多くありません。だからこそ、多様な業界の細かなニーズに対して、最適なプロダクトを一から作り上げていくことができるのです。

また、工場には多種多様な加工設備が揃っており、さまざまな方法での試作や改良が可能です。場合によっては今日お客様から伺った内容を、来週には試作に反映するというスピード感で開発が進むことも。プラスチック加工の業界は社会的に逆風が吹く場面も多いですが、その最前線にいるメーカーだからこそ、環境問題に真剣に取り組む意義があると思っています。

現在もバイオプラスチックや環境配慮型素材の開発など、新たな挑戦を続けているので、ものづくりが好きな人には非常に面白い環境ではないでしょうか。工場には迫力ある大型設備も多く、技術を目に見える形で体験できます。しかし一方で、これらの技術を次の世代にどう継承していくかは大きな課題でもあります。今はOJTで現場に入り、機械の癖や条件調整といった技術を直接伝えていくスタイルが中心です。そのため「機械が好き」「ものづくりを自分の手で理解したい」という人が入ってきてくれると、とても嬉しいですね。

ぜひ当社でものづくりの奥深さを一緒に体感できる仲間が増えたら嬉しいです。

.png&w=3840&q=75)

.png&w=3840&q=75)

.png&w=3840&q=75)

.png&w=3840&q=75)

.png&w=3840&q=75)